|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

LA STORIA DEL BLOCCO DI CALCESTRUZZO DI POMICE/LAPILLO

L’uso nel passato della pomice-lapillo.

Tenuto conto del peso elevato che aveva il calcestruzzo normale, alla fine del 1930 si incominciò a studiare conglomerati che avessero le stesse caratteristiche ma con il vantaggio di avere un peso specifico ridotto. La pomice per la sua natura chimico-fisica ben si adattava a questo scopo per due motivi; primo si legava perfettamente con il cemento e secondo, il suo contenuto peso specifico consentiva di ottenere un calcestruzzo con un peso per metro cubo ( 900-1100 kg/mc ) più basso rispetto al cls normale ( 2400-2500 kg/mc ).

Le particolari proprietà della pomice erano già note ai Romani, nel compendio di architettura di Vitruvio del primo secolo a.C, si fa cenno a conglomerati artificiali più leggeri dell’acqua – e pertanto galleggianti – che come inerte contengono una massa pomicea ed annovera tra le altre loro qualità che “non sono igroscopici, non assorbono acqua ed appesantiscono solo di poco le fondamenta delle costruzioni”. Ai tempi degli antichi romani la pomice ha trovato largo impiego nella costruzione di terme e templi. L’esempio più noto è il Pantheon di Roma, nella cui cupola è stato usato granulato di pomice.

Ritornando al 20 secolo, i paesi che per primo fecero utilizzo della pomice come inerte per confezionare il calcestruzzo e realizzare manufatti furono la Germania, in virtù di vasti bacini pomiciferi presenti lungo il Reno, e l’Italia grazie ai depositi presenti sull’isola di Lipari e alle pendici del Vesuvio.

Benché noto, come si è detto in precedenza, da alcuni anni, in Campania il blocco forato ha avuto il suo sviluppo alla fine della seconda guerra mondiale, favorito dal sentimento di ricostruzione che accomunava il popolo Italiano, in questi anni infatti nacquero blocchi sia con funzione portante che non-portante.

Le prime fabbriche sorsero in prossimità delle cave di pomice, in particolare nella zona ovviamente del Vesuvio: la localizzazione era infatti suggerita dalla convenienza di poter estrarre la materia prima e di poterla confezionare senza far ricorso a trasporto di inerte riducendo in tal modo il costo del prodotto finito.

In virtù di una facilità di realizzazione del blocco e di un costo non elevato, se confrontato con altri prodotti presenti in quel periodo in commercio, negli anni che andarono dal 1950 al 1980 il suo utilizzo fu sempre crescente, numerose sono le testimonianze di fabbricati realizzati nei comuni della Penisola Sorrentina, nella zona di

Castellamare ed in tutta l’area del napoletano.

CICLO DI PRODUZIONE DEI BLOCCHI:

Il blocco in cls-lapillo è formato da tre elementi: il cemento (che costituisce il legante per l’impasto), la pomice-lapillo (che rappresenta l’inerte) ed infine l’acqua (che conferisce al tutto la necessaria lavorabilità).

|

Veduta Da una delle collinette di materiale accumulato all'esterno si vede una parte di capannone e del lapillo. |

Il lapillo: la nostra materia prima Da questo materiale comincia tutto il ciclo della produzione. |

|

Raccolta del lapillo con pala e camion all'esterno

|

| Scarico del lapillo L'autista entra sotto il capannone

con il camion nella zona di stoccaggio coperta e scarica il materiale.

Questo procedimento viene fatto per due motivi: 1) perchè in

questo modo il materiale è più vicino al raggio raschiante

e 2) perchè in caso di pioggia viene tenuto il materiale al coperto. |

|

|

Pala porta lapillo sotto raggio raschiante Il materiale viene collocato sotto il raggio che comincia il suo lavoro. |

| Raggio raschiante Il raggio raschiante ha il compito di portare il materiale verso il selezionatore di rifiuti solidi. |

|

|

Selezionatore di rifiuti solidi Il selezionatore ha il compito di raccogliere i rifiuti solidi e/o piccole rocce in modo che il materiale puro possa scendere sul primo nastro. |

Primo nastro trasportatore Una volta selezionato il materiale sale attraverso il primo nastro trasportatore verso il primo recipiente. |

|

|

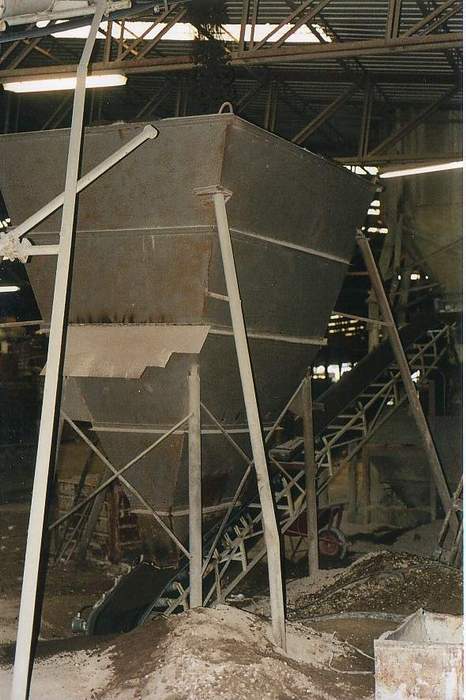

Primo recipiente Il primo recipente è anche il più grande e divide i primi due nastri trasportatori. E' qui che viene raccolto la maggior parte del materiale del ciclo lavorativo in attesa di passare sotto il magnete. |

Secondo nastro trasportatore Il secondo nastro ha il compito di portare il materiale dal recipiente grande a quello piccolo. Durante questo passaggio entra in azione il magnete. |

|

Magnete Il magnete è fissato sul recipiente grande ed attira tutti i materiali ferrosi (chiodi, dadi, viti, etc.) che scorrono sul secondo nastro insieme al materiale. |

Secondo recipiente Nel secondo ed ultimo recipiente viene raccolto il materiale senza "corpi estranei", pronto per il terzo nastro trasportatore. |

|

|

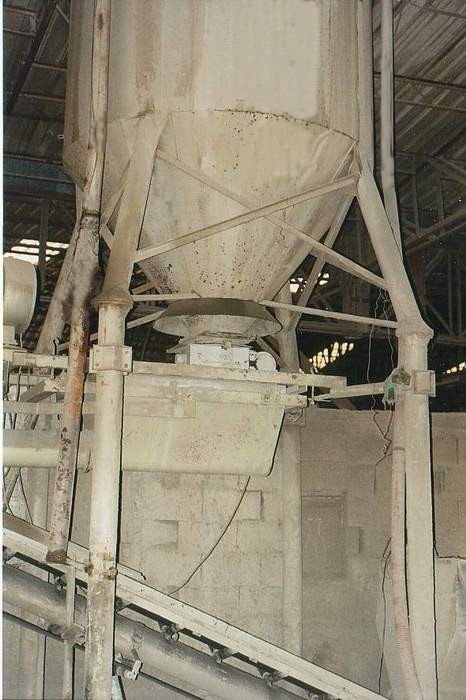

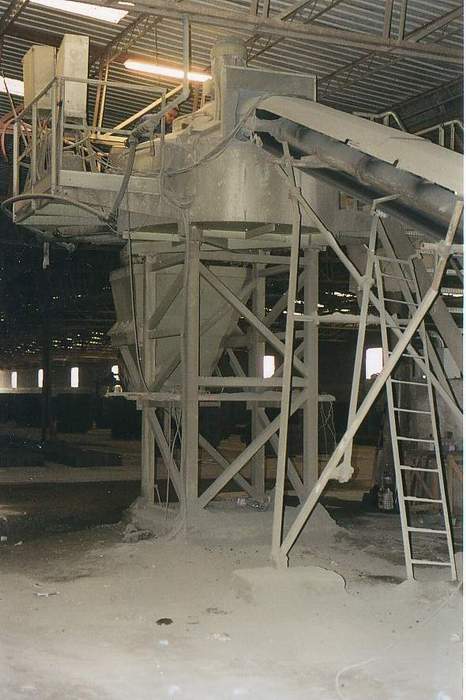

Terzo nastro trasportatore Il terzo ed ultimo nastro trasportatore porta il materiale selezionato verso l'impastatrice ed è coperto perchè, come vedremo, viene aggiunto anche il cemento. |

Silos All'interno del silos (o silo) viene raccolto il cemento che viene depositato sul terzo nastro trasportatore ed, insieme al materiale, raggiunge l'impastatrice. |

|

|

Impastatrice Siamo giunti alla fine del primo ciclo lavorativo. L'impastatrice ha il compito di mescolare il materiale selezionato, il cemento e l'acqua che viene aggiunta all'interno. A questo punto il nuovo materiale, chiamato impasto, è pronto per essere raccolto dal carrello apposito. |

Carrello con impasto Il carrelo raccoglie l'impasto dall'impastatrice e si dirige verso la blocchiera. Ha così inizio il secondo ciclo lavorativo. |

|

|

Impasto in blocchiera Il carrello deposita l'impasto nel recipiente della blocchiera automatica che comincerà così il suo lavoro. |

Blocchiera al lavoro La blocchiera cammina su binari paralleli immaginari e deposita a terra le varie sformate. |

|

|

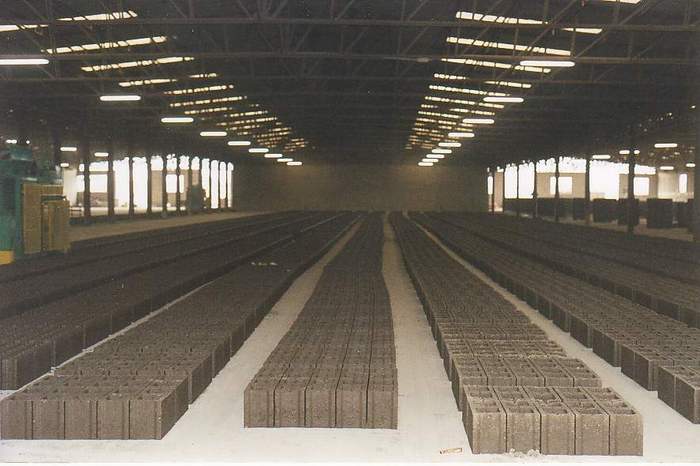

Essiccazione naturale Le file di sformate restano a terra. I tempi di essiccazione naturale variano ovviamente in base al clima. Solitamente per essere alzate nel periodo estivo occorrono 2 o 3 giorni mentre durante l'inverno da 5 a 7 giorni, sempre a seconda delle misure prodotte. |

Raccoglitore solleva prima sformata Una volta asciugate, le sformate sono pronte per essere raccolte con l'ausilio di un apparecchio automatico chiamato appunto raccoglitore. |

|

|

Raccoglitore poggia sulla pedana Dopo aver raccolto le sformate (abitualmente 5 o 6, ma a richiesta anche 3 o 4), vengono poggiate su una pedana in legno (chiamata anche pallet). |

Bancale alzato Una volta poggiate le sformate una sull'altra, il bancale (è questo il nome con cui viene chiamato) è pronto per essere legato. |

|

Reggiatrice Per legare il bancale viene impegata una macchinetta con delle fascette di plastica resistente e degli anelli in metallo. |

Bancale completo Il bancale è finito ed è pronto per essere raccolto dal carrello. |

|

| |

Bancale raccolto Il bancale viene raccolto all'interno del capannone e portato nel deposito all'esterno. |

Bancali sistemati all'esterno I bancali vengono sistemati nel piazzale-deposito all'esterno e vengono posizionati su 2 o 3 file verticali, a seconda della misura dei blocchi all'interno del bancale. |

| |

Carico camion cliente Il secondo ed ultimo ciclo lavorativo finisce col caricare il camion del cliente nel piazzale. |